Video

Vertikalförderer – Senkrechtförderer (Vertikaltransport)

• Was ist ein Vertikalförderer – Senkrechtförderer (Senkrechttransport)

• Warum sollten Sie einen Vertikalförderer – Senkrechtförderer verwenden?

• Verschiedene Vertikalförderer – Senkrechtförderer

• Worauf Sie bei der Auswahl eines Vertikalförderer – Senkrechtförderers achten sollten

• Schlussfolgerungen

Was ist ein Vertikalförderer (Vertikaler Transport)

Ein Vertikalförderer – Senkrechtförderer ist eine Maschine, die speziell für effiziente Materialtransportprozesse entwickelt wurde. Vertikalförderer – Senkrechtförderer werden eingesetzt, um den Transport von Produkten oder Materialien von einer Ebene zur anderen zu automatisieren. Das macht sie zu einem wichtigen Bestandteil der Intralogistik (interne Logistik). Es ist jedoch wichtig zu wissen, dass ein Vertikalförderer – Senkrechtförderer nicht dasselbe ist wie ein Produktaufzug oder ein Lift. Er ist in ein Materialflusssystem oder eine Förderanlage integriert und dient ausschließlich dem Transport von Materialien oder Produkten. Man kann nur dann von einem Vertikalförderer – Senkrechtförderer sprechen, wenn er in ein Materialflusssystem oder ein Fördersystem integriert ist.

In der Vergangenheit wurden in der Industrie häufig traditionelle Fördermethoden wie Steig- oder Gefällerollen- oder Gurtförderer eingesetzt. Diese Methoden erfordern jedoch eine beträchtliche Bodenfläche, was den Nutzen einer Anlage einschränken kann. In großen Anlagen kann es funktionieren, wenn genügend Platz vorhanden ist, um solche Förderer aufzustellen. Steig- und Senkförderer haben einen großen Nachteil, da sie viel Bodenfläche beanspruchen, die für nützlichere Zwecke verwendet werden könnte. Heutzutage suchen immer mehr Unternehmen nach platzsparenden Lösungen, und der Vertikalförderer – Senkrechtförderer ist eine beliebte Wahl, weil er die vorhandene Bodenfläche optimal ausnutzt. Wenn Sie nach einer effizienten Möglichkeit suchen, Materialien oder Produkte innerhalb Ihrer Einrichtung vertikal zu transportieren, ist ein Vertikalförderer – Senkrechtförderer die perfekte Lösung.

Warum sollten Sie einen Vertikalförderer – Senkrechtförderer verwenden?

Wenn Sie Ihren Produktionsbereich oder Ihr Lager optimieren wollen, ist ein Vertikalförderer – Senkrechtförderer eine hervorragende Option. Der Platz ist knapp und knapp bemessen, so dass der Vertikaltransport für die meisten Produktionslinien unerlässlich ist. Ganz gleich, ob Produkte auf einer anderen Höhe angeliefert werden müssen oder ob Bodenfläche für andere Maschinen oder für den Zugang von Gabelstaplern/Staplern und Personen frei gemacht werden muss, ein automatisiertes vertikales Transportsystem ist von entscheidender Bedeutung.

In Lagern ist die Maximierung von Kubik- und Quadratmetern für effiziente Aktivitäten wie die Kommissionierung von entscheidender Bedeutung. Transportsysteme mit mehreren Etagen müssen in der Lage sein, Produkte schnell und häufig über den Tag verteilt nach oben und unten zu transportieren. In Distributionszentren werden zunehmend vollautomatische Lager- und Kommissioniersysteme eingesetzt, die ein Fördersystem mit den Eigenschaften einer Produktionsstraße erfordern.

Bei der Auswahl eines Senkrechtfördersystems gibt es viele Optionen auf dem Markt. Welches System Sie wählen, hängt jedoch ganz von Ihrer individuellen Situation ab. Schließlich sind die Produktions- und Logistikprozesse in jedem Unternehmen anders. Faktoren wie die Häufigkeit und Geschwindigkeit der Produktzufuhr, die Ein- und Ausgabestufen oder -positionen und die Frage, ob der Produktfluss in eine oder beide Richtungen erfolgt, müssen berücksichtigt werden. Auch der verfügbare Platz ist ein entscheidender Faktor.

Um das beste Senkrechtfördersystem für Ihr Unternehmen auszuwählen, gibt es fünf wichtige Aspekte, die bei der Auswahl berücksichtigt werden müssen. Später in diesem Text werden wir diese fünf Aspekte im Detail erläutern, aber zunächst werden wir die verschiedenen Arten von Vertikalförderer – Senkrechtförderer n beschreiben, die auf dem Markt erhältlich sind.

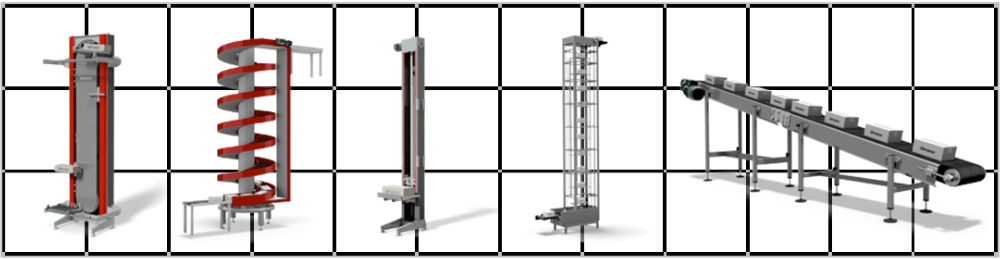

Verschiedene Vertikalförderer – Senkrechtförderer

Es gibt verschiedene Vertikalförderer – Senkrechtförderer mit jeweils eigenen Vor- und Nachteilen. Wir erklären Ihnen den größten Unterschied zwischen den folgenden Vertikalförderer – Senkrechtförderer -Lösungen

- Schrägbandförderer

- Diskontinuierlicher Vertikalförderer – Senkrechtförderer

- Stetiger Vertikalförderer – Senkrechtförderer (Paternoster-Förderer)

- Plattformförderer (Lift)

- Spiralförderer

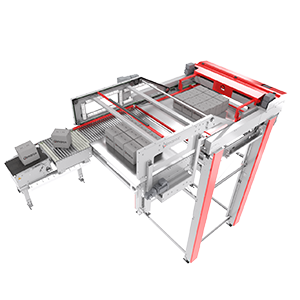

Kontinuierlicher Vertikalförderer – Senkrechtförderer , Spiralförderer, Diskontinuierlicher Vertikalförderer – Senkrechtförderer , Plattformförderer, Steig-/Gefällestrecke

Schrägbandförderer

Die einfachste Art, Produkte nach oben oder unten zu transportieren, ist die Verwendung eines herkömmlichen (geneigten) Förderbands. Die Kapazität ist im Allgemeinen kein Problem für Schrägbandförderer. Denn ähnlich wie bei einem normalen Förderband können die Produkte nacheinander auf das geneigte Förderband gelegt werden. Es ist zu beachten, dass für den Antrieb eines Schrägbandförderers ein leistungsstärkerer Getriebemotor erforderlich ist. Die Betriebsgeschwindigkeit ist oft langsamer als beim horizontalen Transport. Außerdem sind Auslauf- und Einlaufrichtung identisch, es sei denn, es wird eine Kurve in die Konfiguration eingebaut, wie bei horizontalen Transportsystemen.

Nachteil

Der größte Nachteil eines Schrägbandförderers ist der enorme Platzbedarf, den dieses System benötigt. Der Grund für den großen Platzbedarf liegt ausschließlich in der Neigung eines Schrägbandförderers. Um zu verhindern, dass Produkte nach hinten umfallen oder herunterrutschen, liegt der maximale Neigungswinkel – je nach Form, Abmessungen und Gewicht – normalerweise zwischen 15 und 30 Grad. Ein geneigtes Förderband mit einem Neigungswinkel von 30 Grad muss mindestens 6,0 Fuß lang sein, um eine Höhe von 3,0 Fuß zu überbrücken. Bei einem Winkel von 15 Grad erhöht sich dies auf über 11,5 Fuß. Natürlich erhöhen sich auch die zurückgelegte Strecke und die Transportzeit für die Waren.

Diskontinuierlicher Vertikalförderer – Senkrechtförderer

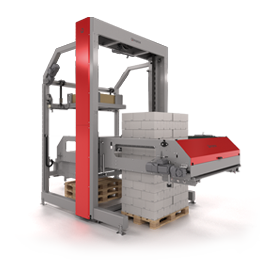

Der einfachste Vertikalförderer – Senkrechtförderer ist der sogenannte diskontinuierliche Vertikalförderer – Senkrechtförderer : ein einzelner Produktträger, der sich auf und ab bewegen kann. Der Produktträger ist in einer Stahlsäule aufgehängt und wird in der Regel mit Ketten oder Gurten angehoben. Ein diskontinuierlicher Vertikalförderer – Senkrechtförderer hat eine kleine Stellfläche, da der einzige Platz, den er einnimmt, die Stahlsäule mit der Hebeplattform ist, die etwas größer sein muss als die maximale Größe der Produkte.

Vorteil

Der diskontinuierliche Vertikalförderer – Senkrechtförderer hat den Vorteil, dass eine Maschine mehrere Ein- und Auslaufebenen bedienen kann und die Produkte sowohl nach oben als auch nach unten transportiert.

Nachteil

Ein Nachteil des diskontinuierlichen Vertikalförderer – Senkrechtförderer s – manchmal auch als diskontinuierlicher Produktlift oder Start/Stop-Lift bezeichnet – ist die begrenzte Geschwindigkeit und Kapazität. Ein diskontinuierlicher Vertikalförderer – Senkrechtförderer kann erst dann ein weiteres Produkt transportieren, wenn das Produkt, das sich auf dem Träger befindet, abgesetzt wurde und der leere Produktträger in die Ausgangsposition zurückgekehrt ist. Die Kapazität wird also nicht nur durch die Aufwärts-, sondern auch durch die Abwärtsbewegung bestimmt. Ein weiterer Nachteil ist die Einschränkung der möglichen Ein- und Ausgaberichtung. Der Produktträger besteht in der Regel aus einer Rollenbahn oder einem Bandförderer. Die Produkte können nur in der gleichen oder genau entgegengesetzten Richtung ausgegeben werden, in der sie zugeführt werden. Es gibt keine andere Möglichkeit

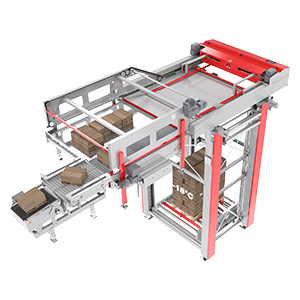

Kontinuierlicher Vertikalförderer – Senkrechtförderer (Paternoster-Förderer)

Neben einem diskontinuierlichen Vertikalförderer – Senkrechtförderer gibt es auch einen kontinuierlichen Vertikalförderer – Senkrechtförderer , der nach dem Paternoster-Prinzip arbeitet. Ein kontinuierlicher Vertikalförderer – Senkrechtförderer , der nach dem Paternoster-Prinzip arbeitet, hat den Vorteil, dass der Benutzer die Möglichkeit hat, dem Vertikalförderer – Senkrechtförderer mehrere Produktträger hinzuzufügen. Die Produktträger bewegen sich in einer Schleife, genau wie der Plattformförderer (Lift).

Vorteil

Es gibt einen wichtigen Unterschied: Alle Produktträger bleiben während der gesamten Fahrt vom Einlauf bis zum Auslauf in horizontaler Position. Dies hat den Vorteil, dass ein Produkt während des gesamten Zyklus auf dem Träger verbleiben kann. Ein weiterer Vorteil ist, dass der Paternoster-Lift es dem Benutzer ermöglicht, mehrere Ein- und Ausschleusungspositionen in einem Vertikalförderer einzurichten. Außerdem ist der Paternoster-Lift das einzige vertikale Transportsystem, das mehrere Produkte gleichzeitig heben und senken kann. Ein Paternoster-Lift benötigt etwas mehr Platz als ein diskontinuierlicher Vertikalförderer – Senkrechtförderer und ein Plattformförderer (Lift), aber nicht annähernd so viel wie ein Schrägbandförderer oder ein Spiralförderer.

Kapazität

In Bezug auf die Kapazität ist dieses System ähnlich wie ein Plattform-(Lift-)Förderer und hat eine viel größere Kapazität als ein diskontinuierlicher Vertikalförderer – Senkrechtförderer , aber es konkurriert wirklich mit einem Schrägbandförderer oder Spiralförderer. Es ist möglich, die Kapazität – bis zu einem gewissen Grad – zu erweitern, indem Sie weitere Produktträger hinzufügen oder mehrere Produkte auf einem Träger platzieren, ohne die Geschwindigkeit des Systems erhöhen zu müssen. Ähnlich wie der Plattformförderer (Lift) benötigt auch der Paternoster-Lift eine Steuerung der Fördermenge. Eine genaue Synchronisierung zwischen Zuführband und Lift ist dank der speziellen Konstruktion der Produktträger nicht erforderlich. Dadurch ist ein Paternosterlift in Bezug auf die Steuerung viel einfacher zu integrieren als ein Plattformförderer (Lift).

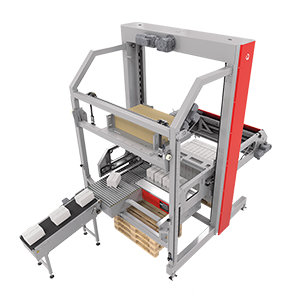

Plattform-(Lift-)Förderer

Der Hauptunterschied zwischen einem Vertikalförderer – Senkrechtförderer und einem Plattform-(Lift-)Förderer ist die Bewegungsrichtung des Warenträgers. Bei einem Vertikalförderer – Senkrechtförderer bewegt sich der Produktträger auf und ab, während er bei einem kontinuierlichen Produktlift wie dem Plattform-(Lift-)Förderer eine Schleife beschreibt.

Vorteil

Sobald ein Produkt auf eine andere Ebene transportiert wurde, kehrt der Produktträger auf einem anderen Weg zur Ausgangsposition zurück. Dadurch ist es möglich, mehrere Produktträger zu installieren und somit mehrere Produkte pro Zyklus zu transportieren. Die Kapazität eines kontinuierlichen Vertikalförderer – Senkrechtförderer s ist daher viel größer als die eines diskontinuierlichen Vertikalförderer – Senkrechtförderer s. Der Produktträger des Plattformförderers (Lift) besteht aus einer flexiblen, biegsamen Matte. Er wird mit Hilfe von vier Ketten oder Hebebändern nach oben gehoben. Sobald das Produkt die richtige Höhe erreicht hat und auf einem Gurtförderer oder einer Rollenbahn abgelegt wird, fährt die Matte wieder nach unten. Der Vorteil des Plattform-(Hub-)Förderers ist sein geringer Platzbedarf. Außerdem kann die notwendige Abschirmung in den Lift integriert werden. Es ist auch relativ einfach, längere oder schwerere Produkte zu transportieren. Der Prozess ändert sich hier nicht, egal ob die Produkte klein oder groß und leicht oder schwer sind.

Nachteil

Die meisten Plattformförderer (Lifte) sind nur für Situationen mit einer festen Ein- und Ausgabehöhe geeignet. Die Kombination von Aufwärts- und Abwärtsbewegungen in einem einzigen Plattform-(Hub-)Förderer ist schwierig. Außerdem ist, wie bei einem diskontinuierlichen Vertikalförderer – Senkrechtförderer , die Anzahl der möglichen Ein- und Ausschleusungskonfigurationen begrenzt. Die Produkte können nur in der gleichen oder in der entgegengesetzten Richtung zu- oder abgeführt werden. Ein weiterer Nachteil ist, dass nicht nur die Zufuhrgeschwindigkeit der Produkte kontrolliert werden muss, sondern auch das Zufuhrband und der Förderer (Matte) genau synchronisiert werden müssen. Wenn die Matte ein wenig zu früh oder zu spät kommt, fällt das Produkt auf das Förderband der Plattform (Lift). Wie Sie sich vorstellen können, verursacht dies einige Probleme und beeinträchtigt den täglichen Betrieb einer Anlage. Im Falle eines solchen Problems ist die Wahrscheinlichkeit einer Produktbeschädigung oder -verunreinigung hoch, da sich das Produkt immer im Inneren des Lifts befindet, während es nach oben oder unten transportiert wird.

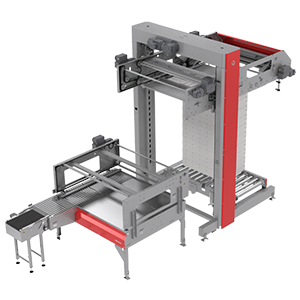

Spiralförderer

Ein Spiralförderer ist nichts anderes als ein Förderband, das in einer Spirale nach oben oder unten läuft.

Vorteil

Der Hauptvorteil eines Spiralförderers ist seine Kapazität. Wie bei einem Schrägbandförderer können die Produkte kontinuierlich nacheinander zugeführt werden, wobei ein gewisser Abstand zwischen den Produkten in Verbindung mit dem Steigungswinkel und dem Radius eingehalten werden muss. Es ist möglich, die gesamte Spirale mit Produkten zu füllen, so dass diese Lösung auch als Puffersystem geeignet ist. Ein weiterer Vorteil ist die Flexibilität in Bezug auf die Ein- und Ausgaberichtung sowie die Ein- und Ausgabehöhe. Im Prinzip ist es möglich, Produkte in jedem beliebigen Winkel und in jeder beliebigen Höhe ein- und auszuschleusen, indem man einfach einen horizontalen Gurtförderer oder eine Rollenbahn an diesen Stellen an den Spiralförderer anschließt.

Nachteil

Es ist zu beachten, dass es aufgrund der Spiralform nicht möglich ist, sowohl die Ein- und Auslaufrichtung als auch die Ein- und Auslaufhöhe frei zu wählen. Ein weiterer Nachteil ist der große Platzbedarf, den ein Spiralförderer benötigt. Da die Produkte einer Spirale mit einem bestimmten Radius folgen, ist der Platzbedarf eines Spiralförderers um ein Vielfaches größer als der eines Vertikalförderer – Senkrechtförderer s oder eines Plattformförderers (Lift). Je länger und breiter das Produkt ist, desto größer sind der Radius und der Platzbedarf und desto teurer ist der Spiralförderer. Die spiralförmige Bewegung sorgt auch dafür, dass die Produkte eine relativ lange Strecke zurücklegen müssen, was zu einem langen Antriebssystem führt, das zusätzliche Leistung (Energieverbrauch) und Wartung erfordert. Es gibt Spiralförderer auf dem Markt, die Produkte gleichzeitig nach oben und nach unten transportieren können. Genau genommen handelt es sich dabei um Spiralförderer mit zwei Bändern: einem auf der Innenseite und einem auf der Außenseite. Ein Nachteil ist, dass die Produkte auf dem äußeren Band sehr lange Strecken zurücklegen müssen, so dass es oft günstiger ist, zwei Spiralförderer mit einem Förderband zu installieren. als einen Spiralförderer mit zwei Bändern. Der Hauptgrund dafür ist, dass ein Spiralförderer mit einem doppelten Gurtförderer nicht nur einen doppelten Antrieb, sondern auch einen größeren Durchmesser und damit mehr Bodenfläche benötigt

Was Sie bei der Auswahl eines Vertikalförderer – Senkrechtförderer s beachten sollten

Es gibt eigentlich nur zwei grundlegende Techniken für den Transport von Produkten nach oben oder unten. Die erste Grundtechnik nutzt Förderbänder und die zweite ein Aufzugssystem. Jedes vertikale Transportsystem, das heute auf dem Markt ist, verwendet eine dieser beiden Grundtechniken. Bei der Verwendung von Förderbändern ist es nicht notwendig, eine Start/Stopp-Funktion in das System zu integrieren. Schließlich gelangen die Produkte direkt vom Zufuhrband auf das Förderband und von dort auf das Abfuhrband. In einem Elevatorsystem muss die Zufuhrrate der Produkte immer kontrolliert werden. Elevatorensysteme legen jedoch die kürzeste vertikale Strecke zurück, so dass ihr Platzbedarf (Stellfläche) minimal ist.

- Nutzung des Platzes

Ein vertikales Transportsystem ist in erster Linie dazu gedacht, wertvolle Bodenfläche freizugeben. Platz, der, wie bereits erwähnt, m2 knapp ist und immer teurer wird. Daher ist es wichtig, dass ein Vertikaltransportsystem nicht einen großen Teil dieses wertvollen Raums beansprucht. Und einige Vertikalförderer – Senkrechtförderer sind einfach kompakter, kompakter als andere. - Einlauf- und Auslaufrichtung

Im einfachsten Fall wird das Produkt nach Überwindung eines Höhenunterschieds in dieselbe Richtung weiterbefördert. Es gibt jedoch Situationen, in denen es wünschenswert ist, dass ein Produkt in eine andere oder sogar entgegengesetzte Richtung geleitet wird.

Viele vertikale Transportsysteme ermöglichen es, die Änderung der Ausgaberichtung mit der Überbrückung von Höhenunterschieden zu kombinieren. Es gibt sogar Systeme, bei denen die Produktausrichtung geändert werden kann. Dies erhöht die Anzahl der logistischen Lösungen und vermeidet die Notwendigkeit, unmittelbar nach dem System eine Kurve in den Gurtförderer oder die Rollenbahn einzubauen. Die Anzahl der möglichen Ein- und Ausschleusungsrichtungen variiert jedoch je nach Vertikaltransportsystem. - Einlauf- und Auslaufhöhen

In manchen Situationen ist es wünschenswert, Produkte aus verschiedenen Höhen aufzunehmen und sie auf verschiedenen Ausgabehöhen abzulegen. Dies ist häufig in Lagerhäusern der Fall, die oft mehrere Zwischengeschosse enthalten und in denen die Produkte zwischen all diesen Etagen zirkulieren müssen. Nicht alle vertikalen Transportsysteme können mehrere Ein- und/oder Ausgabehöhen bedienen. - Aufwärts und abwärts

Vor allem in Lagern kann es notwendig sein, zwischen aufsteigenden und absteigenden Produkten abzuwechseln. Denken Sie zum Beispiel an die Kommissionierung über verschiedene Etagen hinweg. Die Produkte müssen nicht nur zu den verschiedenen Etagen transportiert, sondern auch irgendwann wieder zurückgebracht werden. Ein vertikales Transportsystem, das Produkte sowohl nach oben als auch nach unten transportieren kann, macht zwei verschiedene Systeme für diese beiden Bewegungen überflüssig. - Kapazität

Die Kapazität eines Vertikalförderer – Senkrechtförderer s hängt hauptsächlich von der erreichbaren Geschwindigkeit eines Vertikalförderer – Senkrechtförderer s ab. Je schneller ein Vertikalförderer – Senkrechtförderer ist, desto mehr Produkte kann er pro Stunde befördern. Ein weiterer Faktor ist die Anzahl der Produkte, die gleichzeitig verarbeitet werden können. Auch die Höhe eines Vertikalförderer – Senkrechtförderer s kann die Kapazität beeinflussen.

Die in jeder Situation erforderliche Mindestkapazität wird fast immer durch die Struktur des Gesamtprozesses bestimmt. Ein Vertikaltransportsystem sollte niemals der Engpass in einer Produktionslinie sein. Die heute auf dem Markt erhältlichen Vertikaltransportsysteme können sich in Bezug auf die oben genannten Aspekte erheblich unterscheiden. Einige Vertikaltransportsysteme sind schneller, kompakter und vielseitiger als andere. Natürlich sind auch die Preise je nach System sehr unterschiedlich. Ziel ist es, das System auszuwählen, das in Bezug auf Preis, Leistung und Ihre speziellen Bedürfnisse am besten zu Ihrer Situation passt.

Vor- und Nachteile der einzelnen Vertikalförderer – Senkrechtförderer

Diese Tabelle gibt einen Überblick über die Vor- und Nachteile der verschiedenen Vertikalförderer – Senkrechtförderer lösungen

| Typ des Vertikalförderer | Stetiger Vertikalförderer – | Spiralförderer | Diskontinuierlicher Vertikalförderer | Plattformlift | Schrägbandförderer |

| Nutzung des Platzes | + | + | ++ | + | — |

| Mehrere Einlauf- und Auslaufrichtungen | ++ | +/- | ++ | + | ++ |

| Mehrere Ein- und Auslaufoptionen (mehrere Produktströme) | ++ | +/- | + | – | – |

| Aufsteigende und absteigende Produktströme | ++ | +/- | + | – | – |

| Kapazität | + | ++ | – | + | ++ |

Die Kosten für Anschaffung, Betrieb und Wartung eines Vertikalförderer – Senkrechtförderer

Die Art und Weise, wie ein Vertikaltransportsystem in eine Produktionslinie oder einen Logistikprozess integriert werden kann, ist nicht der einzige wichtige Faktor. Andere Faktoren wie Anschaffungskosten, Installation, Wartung und Energieverbrauch spielen eine ebenso wichtige Rolle bei der Wahl des richtigen Vertikaltransportsystems und des richtigen Anbieters.

• Anfängliche Kosten

Viele Unternehmen achten in erster Linie auf die Anfangskosten. Diese können von System zu System sehr unterschiedlich sein. Im Allgemeinen ist ein Schrägbandförderer die günstigste Lösung, gefolgt – in aufsteigender Reihenfolge – von einem diskontinuierlichen Vertikalförderer – Senkrechtförderer , einem Paternoster, einem Plattformförderer (Lift) und schließlich einem Spiralförderer.

Ein wichtiger Faktor bei der Bestimmung des Preises eines Vertikalförderer – Senkrechtförderer s ist die Höhe, die überbrückt werden muss. Je größer der Höhenunterschied ist, desto größer sind die Preisunterschiede zwischen einem Paternoster und einem Spiralförderer. Für jeden zusätzlichen Fuß oder Meter muss der Rahmen des Spiralförderers, aber auch des Bandförderers verlängert werden. Wahrscheinlich benötigen Sie einen zusätzlichen oder zumindest einen stärkeren Getriebemotor mit dem entsprechenden Frequenzumrichter, um die zusätzlichen Füße bzw. Meter des Förderbands und die Produkte, die auf den Förderern bewegt werden, zu heben.

Mit anderen Worten: Ein Spiralförderer, der doppelt so hoch ist, ist auch etwa doppelt so teuer. Bei einem Lift ist das anders, egal ob es sich um einen diskontinuierlichen Vertikalförderer – Senkrechtförderer , einen Plattformlift oder einen kontinuierlichen Vertikalförderer – Senkrechtförderer handelt. Bei diesen Systemen müssen nur die Länge der Stahlkonstruktion und die Länge der Hubseile oder Ketten verlängert werden. Schließlich bleibt die Anzahl der beweglichen Teile, Produktträger und Antriebsmotoren gleich. Ein diskontinuierlicher Produktlift von 30 Fuß ist daher nur geringfügig teurer als ein Lift von 15 Fuß.

- Kosten der Integration

Schrägbandförderer und Spiralförderer sind relativ einfach und kostengünstig zu installieren. Natürlich benötigen diese vertikalen Transportsysteme relativ viel Platz, der zur Verfügung gestellt werden muss, aber sobald der Platz gefunden ist, lassen sie sich recht einfach installieren. Die Produkte fließen auf dem Schrägbandförderer oder dem Spiralförderer in einem ununterbrochenen Fluss, wenn sie auf die Ebene transportiert werden. Beide Maschinen benötigen noch etwas Steuerungssoftware. Dies ist jedoch nur für die Motoren erforderlich. Spiralförderer benötigen außerdem eine Software zum Schutz vor schlaffen Ketten, die verhindert, dass mit der Zeit Probleme durch schlaffe Ketten entstehen.

Ein Vertikalförderer erfordert etwas mehr Arbeit. Der Hauptgrund dafür ist, dass die Zufuhr von Produkten und die Bewegungen des Produktträgers aufeinander abgestimmt sein müssen. Ein Produkt kann erst dann in den Lift gelangen, wenn ein leerer Produktträger angekommen ist. Bei einem Plattformförderer (Lift) müssen, anders als bei einem Paternoster, beide Bewegungen tatsächlich genau synchronisiert werden. Dies erfordert ein wenig Steuerungssoftware, die mit Daten von Sensoren gefüttert wird. Für die Programmierer, die bereits das Steuerungssystem für eine ganze Produktionslinie oder ein Transportsystem programmieren müssen, stellen diese wenigen zusätzlichen Sensoren kein großes Problem dar. - Energiekosten

Es gibt Kosten, die über die Inbetriebnahme Ihres vertikalen Transportsystems hinausgehen. Zunächst sind da die Kosten für den Betrieb des Systems, die Energiekosten. Der Vorteil von Vertikalförderer – Senkrechtförderer n, Plattform-(Hub-)förderern und Paternosterliften ist, dass die Produkte bei diesen Anlagen immer den kürzesten Weg nehmen, d.h. gerade nach oben.

Bei Schrägbandförderern und Spiralförderern wird die Strecke vervielfacht, was zu höheren Energiekosten führt. Je größer die Höhenunterschiede sind, desto größer ist der Unterschied im Energieverbrauch zwischen Aufzugssystemen und Spiralförderern. Es wird immer mehr Energie benötigt, um längere Förderbänder mit den darauf befindlichen Produkten zu bewegen.

Bei einem Aufzugssystem ist der Zusammenhang zwischen den Höhenunterschieden und den Energiekosten weniger stark. Der Paternoster-Aufzug ist eine echte Ausnahme, wenn es um die Energiekosten geht. Bei einem Paternoster-Aufzug gleichen sich die aufsteigenden und absteigenden Förderer gegenseitig aus. Das bedeutet, dass Energie nur für den Transport der Produkte nach oben benötigt wird, nicht für die Produktträger selbst. In den meisten Situationen ist daher ein Motor mit einer Leistung von 0,37 kW ausreichend. - Wartungskosten

Bei den Wartungskosten sind die Unterschiede groß. Die Lösungen mit Bandförderern (Schrägbandförderer, Spiralförderer) haben oft eine sehr große Gesamtlänge. Ein Gurt muss in Betrieb gehalten und bei einem Ausfall der schwächsten Stelle komplett ausgetauscht werden. Bei den meisten Spiralförderern besteht das Förderband aus einer langen Kette, die mit überlappenden Lamellen bedeckt ist. Schmutz und Staub können von den Produkten durch die Lamellen und direkt in das Antriebssystem fallen. Außerdem können die Produkte durch die überlappenden, sich bewegenden Lamellen gedreht werden und zwischen den Seitenführungen eingeklemmt werden, was zu erheblichen Schäden führen kann.

Ein Vertikalförderer – Senkrechtförderer ist einfach zu warten und weist nur wenige kritische Punkte auf. Bei Plattform-(Hub-)Förderern (je nach Hersteller) besteht das empfindliche Antriebssystem oft aus einer sehr teuren Gummikette. Ein möglicher Austausch der Kette kann sehr kostspielig sein. Und wenn ein Produkt herunterfällt, könnte dies zu einer Beschädigung des Antriebssystems führen. Genau wie der diskontinuierliche Vertikalförderer – Senkrechtförderer ist auch der kontinuierliche Vertikalförderer – Senkrechtförderer einfach zu warten. Das Antriebssystem besteht aus einer extra starken Standard-Stahlkette, die weltweit billig und leicht erhältlich ist. Die Gabeln sind produktspezifisch, aber sehr schnell austauschbar. Sein Kontrollsystem schützt ihn vor Verklemmungen. - Gesamtbetriebskosten

Anschaffungskosten, Integrationskosten, Energiekosten und Wartungskosten: all dies ist Teil der Gesamtbetriebskosten (TCO) eines vertikalen Transportsystems. Die folgende Tabelle vergleicht die Kosten der fünf verschiedenen Systeme. Dennoch ist es nicht klug, nur die Gesamtbetriebskosten eines einzelnen Systems zu betrachten. Es ist wichtiger, die TCO der gesamten Produktionslinie oder des Logistiksystems zu betrachten, das installiert wurde. Egal wie gut das vertikale Transportsystem ist, wenn an einer anderen Stelle des Gesamtsystems etwas nicht stimmt, hat das Unternehmen immer noch ein Problem. Neben den Kosten ist auch die Zuverlässigkeit wichtig. Unabhängig vom Preis des Vertikaltransportsystems fällt bei einem Ausfall oft eine ganze Produktionslinie aus, was zu erheblichen Kosten und vielleicht sogar zu Umsatzeinbußen führt. - Optimales Preis-/Leistungsverhältnis

Die Wahl eines vertikalen Transportsystems ist ein Prozess, der viele verschiedene Lösungen mit Stärken und Schwächen umfasst. Zunächst einmal muss das System perfekt in das Layout der Produktionslinie oder des Lagers passen. Bei einer Produktionslinie handelt es sich in der Regel um einen stetigen Strom identischer Produkte, die nicht mehr als ein paar Meter nach oben oder unten und oft nur in eine Richtung transportiert werden müssen.

Kapazität, Zuverlässigkeit und Wartungsfreundlichkeit sind wichtige Faktoren. Flussdiagramme sind viel komplexer. Die Produkte müssen nicht nur nach oben, sondern auch nach unten transportiert werden, was oft mehrere Ebenen umfasst. Die Anzahl der Produkte, die nach oben oder unten befördert werden müssen, kann sich von Minute zu Minute ändern. Ein vertikales Transportsystem wird also bald zu einem vertikalen Sortiersystem. Flexibilität und Vielseitigkeit sind in solchen Situationen wichtig, wobei die Kapazität groß genug sein sollte, um keine Engpässe zu verursachen.

Fazit

In einer Welt, in der Kosten keine Rolle spielen, wären Schrägbandförderer oder Spiralförderer die bevorzugte Transportmethode, wenn sehr hohe Kapazitäten erforderlich sind. Im umgekehrten Fall, wenn die benötigte Kapazität gering und die Komplexität minimal ist, wären Sie mit einem Vertikalförderer besser dran. Aber leider spielen in der realen Welt die Kosten eine Rolle.

Letztendlich geht es bei der Wahl eines Vertikaltransportsystems darum, das optimale Preis-/Leistungsverhältnis zu finden. Im Vergleich zwischen den verschiedenen Systemen schneidet der Vertikalförderer sowohl beim Preis als auch bei der Leistung am besten ab. Dieses von Qimarox wiederbelebte Paternoster-Konzept hat wirklich keine Schwächen. Der Paternoster ist flexibel, wenn es um die Anzahl der Produktträger, die Anzahl der Ein- und Ausgaberichtungen und die Ebenen geht. Dieser Vertikalförderer passt in fast jeden Betrieb. Vor allem aber hat der Vertikalförderer unbestreitbare Vorteile in Bezug auf die Wartung. Kein Wunder, dass der Vertikalförderer in den letzten Jahren im Vergleich zu anderen vertikalen Transportsystemen so viel Marktanteil gewonnen hat